各指标分别对应不同受力场景:剪切强度作为结构胶接基础,按强度梯度适配从通用到航空级需求;拉伸强度保障垂直界面抗分离;剥离强度适配柔性材料粘接;不均匀扯离强度抵御局部应力集中开裂;冲击强度应对瞬时冲击载荷;持久强度保障长期静载稳定;疲劳强度适配循环振动场景。

一、剪切强度:平行界面的抗剪核心承载指标

剪切强度是衡量胶粘剂抵抗平行于粘接界面剪切力的基础参数,也是结构胶接中应用最广泛的强度指标。其受力特征表现为外力方向与粘接界面平行,考验胶层内部凝聚力与界面结合力的协同抗剪能力。测试遵循 GB/T 7124-2021《胶粘剂 拉伸剪切强度的测定》标准,采用单搭接、双搭接或对接试样进行量化,按强度等级可划分为低强度(<1MPa)、中强度(1-5MPa)、高强度(5-20MPa)、超高强度(>20MPa)四个梯度。在工程应用中,汽车底盘结构件粘接、工程机械壳体拼接、半导体芯片底部填充等场景,均需以剪切强度为核心选型依据,其中金属 - 金属结构胶接通常要求剪切强度≥15MPa,航空级环氧胶可达 30MPa 以上。

二、拉伸强度:垂直界面的抗拉分离保障

拉伸强度(又称拉剪强度)反映胶粘剂抵抗垂直于粘接界面拉力的能力,直接关系胶接结构的抗分离可靠性。其受力特点是外力垂直作用于粘接界面,易引发胶层拉伸断裂或界面剥离,对界面结合强度要求极高。测试遵循 GB/T 6329-1996《胶粘剂 对接接头拉伸强度的测定》,采用圆柱形、方形对接试样或单搭接拉伸试样进行检测。通用型胶粘剂拉伸强度通常在 1-10MPa 之间,结构胶需达到≥8MPa,航空航天用超高强度胶可达 25MPa 以上,且最优失效模式为胶层内聚破坏(占比≥90%)。该指标主要适配建筑幕墙石材干挂、风电叶片腹板粘接、压力容器密封对接等场景,用于抵御垂直方向的静态载荷或瞬时拉力。

三、剥离强度:柔性基材的界面分离抗力

剥离强度专门针对柔性材料与基材的粘接场景,衡量胶层抵抗 “线接触式” 界面分离的能力,核心适配层状或薄膜类粘接需求。其受力特征为外力以楔形或线性方式作用于粘接界面边缘,导致柔性材料与基材逐步分离,重点考验胶层的柔韧性与界面附着力。测试依据 GB/T 2791-1995《胶粘剂 T 剥离强度试验方法 挠性材料对挠性材料》与 GB/T 2790-1995《胶粘剂 180° 剥离强度试验方法 挠性材料对刚性材料》执行,以 “N/25mm” 为量化单位。实际应用中,薄膜 - 金属粘接需达到≥5N/25mm,织物 - 塑料复合≥3N/25mm,汽车内饰粘接≥8N/25mm,典型场景包括手机屏幕保护膜粘接、包装材料复合、柔性电路板(FPC)固定等,需适应基材轻微形变而不发生剥离。

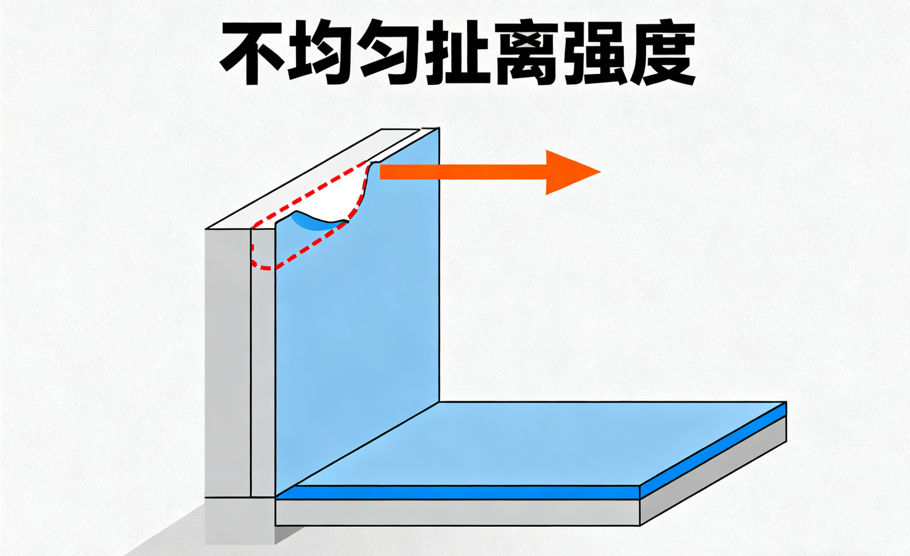

四、不均匀扯离强度:非均匀受力的界面抗裂能力

不均匀扯离强度(又称楔形扯离强度)模拟胶粘剂在非均匀载荷下的抗裂性能,聚焦 “点 / 线接触” 式局部受力场景。其受力特点是外力通过楔形或点状接触作用于粘接界面,导致局部应力集中,易引发界面裂纹扩展,核心考验胶层的韧性与应力分散能力。测试参考 GB/T 14074-2017《木材胶粘剂及其树脂检验方法》中楔形扯离试验或航空航天行业专用标准(如 HB 5363-1986),结构胶不均匀扯离强度需≥15N/mm,航空级环氧胶可达 30N/mm 以上,且要求裂纹扩展路径以胶层内聚破坏为主。该指标主要应用于航空发动机叶片粘接、建筑结构裂缝修补、金属构件边角粘接等场景,用于抵御局部冲击或非均匀载荷导致的界面开裂。

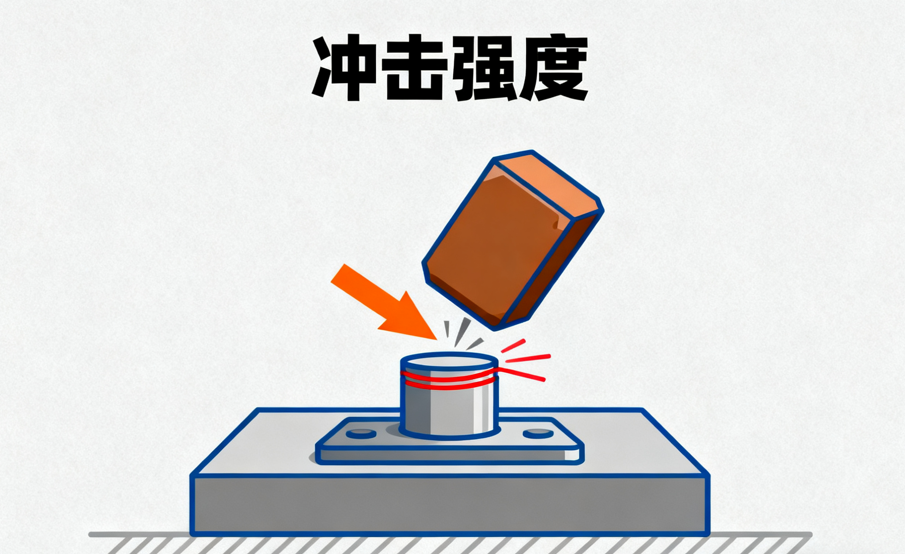

五、冲击强度:瞬时载荷下的抗冲击韧性

冲击强度衡量胶粘剂在瞬时冲击载荷作用下的抗断裂能力,反映胶层的韧性与能量吸收特性,适配动态受力场景。其受力特征为外力呈瞬时脉冲载荷(作用时间<1ms),胶层需快速吸收冲击能量,避免脆性断裂,核心依赖胶层的弹性与韧性设计。测试依据 GB/T 1843-2008《塑料 悬臂梁冲击强度的测定》或胶粘剂专用冲击测试方法(如落球冲击、摆锤冲击),以 “kJ/m²” 为量化单位。通用胶冲击强度≥5kJ/m²,结构胶≥15kJ/m²,聚氨酯改性胶等高韧性产品可达 30kJ/m² 以上。典型应用包括汽车保险杠粘接、电子设备抗跌落防护、轨道交通部件连接等,需承受碰撞、跌落等瞬时冲击载荷。

六、持久强度:长期静载下的稳定承载能力

持久强度(又称蠕变强度)反映胶粘剂在长期恒定静载荷作用下的抗蠕变与抗失效能力,是长期服役结构的关键指标。其受力特征为在恒定静载荷(通常为额定强度的 30%-70%)与特定环境(温度、湿度)下,胶层易发生缓慢蠕变,最终导致粘接失效。测试参考 GB/T 14074-2017 中持久强度测试方法,通过设定载荷等级与环境条件,记录胶层失效时间。工业结构胶要求 1000h 持久强度保持率≥70%,航空航天用胶 2000h 保持率≥80%,储能设备用胶 5000h 保持率≥75%。该指标主要适配桥梁结构加固、风电塔架粘接、核电设备密封件固定等场景,需保障 10-30 年长期静载下的可靠性。

七、疲劳强度:循环载荷下的抗疲劳失效能力

疲劳强度衡量胶粘剂在周期性循环载荷作用下的抗开裂与抗失效能力,适配动态振动、反复形变的服役场景。其受力特征为循环载荷(拉压、剪切、弯曲交替)导致胶层内部微裂纹萌生与扩展,长期积累后引发疲劳失效,失效时间与载荷循环次数呈正相关。测试依据 GB/T 16825.6-2014《静力单轴试验机 第 6 部分:疲劳试验用》或行业专用疲劳测试方法(如正弦波循环载荷测试),以 “循环次数 - 强度” 曲线表征。10⁷次循环下,结构胶疲劳强度需≥额定剪切强度的 40%,汽车底盘用胶≥50%,航空用胶≥60%。典型应用包括汽车发动机悬置粘接、轨道交通车辆部件连接、压缩机振动部件固定等,需抵御高频循环载荷导致的疲劳失效。