胶粘剂在光伏组件接线盒中的关键应用:密封防护与可靠性保障

来源:

|

作者:格姆特胶粘剂

|

发布时间: 2025-10-30

|

163 次浏览

|

分享到:

本文聚焦胶粘剂在光伏组件接线盒中的关键应用,旨在解决接线盒户外服役的可靠性难题。作为光伏组件的 “电力枢纽”,接线盒需应对沙漠、海上等极端环境,传统螺丝固定 + 简易密封方案 10 年失效概率超 20%,而胶粘剂凭借 “粘接 - 密封 - 灌封” 一体化功能,可将失效概率降至 5% 以下,装配效率提升 30%。

文章指出,胶粘剂需突破四大技术挑战:耐受 - 40℃至 85℃冷热循环、3000 小时紫外照射及盐雾腐蚀的耐候性要求;适配塑料、金属、光伏背板等异质材料(剪切强度≥1.5MPa,伸长率≥300%);满足 1500V 高压下的绝缘(体积电阻率≥10¹⁵Ω・cm)与 UL94 V0 级阻燃需求;适配自动化产线的 15-30 分钟初固、±5% 点胶精度要求。

创新解决方案以光伏专用有机硅胶为核心:粘接密封胶通过硅 - 氧链节结构实现优异耐候性,配合等离子预处理提升异质材料粘接强度至 2.8MPa;双组分缩合型硅胶灌封实现 IP67 防水与二极管散热保障;同时通过 “清洁 - 底涂 - 点胶” 标准化流程与在线检测控制质量。

实际案例显示,商用接线盒经 500 次冷热循环后剥离强度仍达 2.5MPa,湿热老化 1000 小时绝缘性能无衰减;海上接线盒耐盐雾 1000 小时粘接强度保持率 92%,量产产能较传统工艺提升 40%。

行业层面,胶粘剂使光伏组件 25 年功率衰减率降低 5 个百分点,接线盒单盒成本下降 12%;未来需开发高导热(>2W/(m・K))、柔性可弯曲及可降解胶材,适配高功率、柔性组件需求,推动光伏产业绿色升级。

文章指出,胶粘剂需突破四大技术挑战:耐受 - 40℃至 85℃冷热循环、3000 小时紫外照射及盐雾腐蚀的耐候性要求;适配塑料、金属、光伏背板等异质材料(剪切强度≥1.5MPa,伸长率≥300%);满足 1500V 高压下的绝缘(体积电阻率≥10¹⁵Ω・cm)与 UL94 V0 级阻燃需求;适配自动化产线的 15-30 分钟初固、±5% 点胶精度要求。

创新解决方案以光伏专用有机硅胶为核心:粘接密封胶通过硅 - 氧链节结构实现优异耐候性,配合等离子预处理提升异质材料粘接强度至 2.8MPa;双组分缩合型硅胶灌封实现 IP67 防水与二极管散热保障;同时通过 “清洁 - 底涂 - 点胶” 标准化流程与在线检测控制质量。

实际案例显示,商用接线盒经 500 次冷热循环后剥离强度仍达 2.5MPa,湿热老化 1000 小时绝缘性能无衰减;海上接线盒耐盐雾 1000 小时粘接强度保持率 92%,量产产能较传统工艺提升 40%。

行业层面,胶粘剂使光伏组件 25 年功率衰减率降低 5 个百分点,接线盒单盒成本下降 12%;未来需开发高导热(>2W/(m・K))、柔性可弯曲及可降解胶材,适配高功率、柔性组件需求,推动光伏产业绿色升级。

一、应用背景与行业趋势

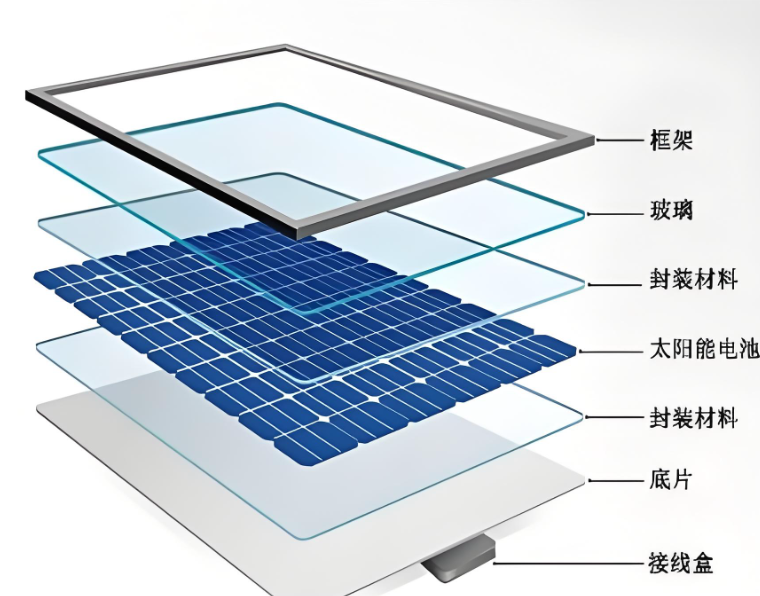

光伏接线盒作为光伏组件的 “电力枢纽”,负责汇集电池片产生的电流并传输至外部电路,内部集成旁路二极管、端子等精密部件,其密封性能与结构稳定性直接决定组件 25 年以上的户外服役寿命。随着光伏产业向沙漠、海上等极端环境拓展,接线盒需抵御 - 40℃至 85℃高低温循环、强紫外线辐射、湿热盐雾及机械冲击等多重考验。

传统螺丝固定 + 简易密封方案存在明显缺陷:机械缝隙易导致水汽侵入,引发端子腐蚀和绝缘失效,数据显示普通方案 10 年失效概率超 20%;且装配繁琐,制约量产效率。在此背景下,胶粘剂凭借 “粘接 - 密封 - 灌封” 一体化功能,成为接线盒制造的核心材料,可使失效概率降低至 5% 以下,装配效率提升 30%。

二、技术挑战与性能要求

(一)极端环境的耐候性考验

户外环境对胶粘剂提出严苛要求:需耐受 - 40℃至 85℃冷热循环(玻璃与铝边框热膨胀系数差异达 3 倍),3000 小时紫外照射无黄变脆化,在 85℃/85% RH 湿热环境中 1000 小时后粘接强度保持率≥80%。海上光伏场景更需具备耐盐雾腐蚀能力,避免盐雾侵蚀导致界面脱粘。

(二)异质材料的粘接适配

接线盒涉及塑料盒体、金属端子、光伏背板(TPT/TPE)等多种基材,表面能差异显著(如塑料表面张力<30mN/m)。要求胶粘剂对各类基材剪切强度≥1.5MPa,且固化后胶层伸长率≥300%,以吸收热应力避免开裂。

(三)电气安全与灌封需求

接线盒长期带 1500V 高压,灌封胶需具备优异绝缘性能(体积电阻率≥10¹⁵Ω・cm,介损因数≤0.02),阻燃等级达 UL94 V0 级,防止电弧击穿引发火灾。同时需填充元器件间隙,实现防潮减震,确保异常工况下二极管散热稳定。

(四)量产工艺的适配性

自动化产线要求胶粘剂具备稳定工艺特性:需 15-30 分钟初固以满足流转需求,48 小时完全固化;点胶精度控制在 ±5% 以内,且固化过程无挥发性物质释放,避免污染组件银栅线。

三、创新解决方案与技术路径

(一)耐候性粘接密封体系

采用光伏专用有机硅胶作为接线盒与背板的粘接材料,其硅 - 氧链节结构赋予优异耐候性,经 ASTM G154 加速老化测试,3000 小时等效户外 10 年无黄变,-60℃低温仍保持弹性,热应力吸收能力提升 60%。配合等离子清洗预处理(表面张力提升至 50mN/m 以上),对塑料与金属基材粘接强度达 2.8MPa,失效模式为胶层内聚破坏。

(二)功能性灌封技术

选用双组分缩合型硅胶进行灌封,通过氮气保护计量混合系统(如 PR70V 设备)实现 20:1 精准配比,避免湿气影响固化效果。胶层固化后形成致密弹性体,热阻<0.15℃・cm²/W,既保障二极管散热,又实现 IP67 级防水,浸泡 1m 水深 30 分钟无渗水。

(三)工艺优化与质量控制

开发 “表面清洁 - 底涂 - 点胶” 标准化流程:用异丙醇清除基材油污,对难粘材料涂覆粘结促进剂,确保胶层均匀覆盖(厚度 0.5mm 最佳)。采用压电式点胶阀控制胶量偏差<3%,配合在线视觉检测实现填充缺陷实时识别。

四、实际应用案例与验证数据

(一)商用光伏组件接线盒

某主流组件企业采用 “有机硅粘接胶 + 灌封胶” 复合方案,核心数据如下:

粘接胶经 - 40℃至 85℃循环 500 次后,接线盒与背板剥离强度保持 2.5MPa,无松动;

灌封胶在 85℃/85% RH 湿热老化 1000 小时后,体积电阻率仍达 10¹⁶Ω・cm,绝缘性能无衰减;

经 10 万次模拟振动测试,内部元器件位移量<0.1mm,满足 IEC61215 认证要求。

(二)海上光伏接线盒

针对海洋环境优化的方案测试显示:

耐盐雾测试 1000 小时后,胶层无腐蚀,粘接强度保持率 92%;

采用双重密封圈 + 粘接的复合密封设计,形成 4 道防护防线,水下 1m 浸泡 24 小时无渗水;

量产线单班产能提升至 1.2 万台,较传统工艺提高 40%。

五、行业影响与未来方向

胶粘剂技术推动光伏接线盒实现 “可靠性 - 效率 - 成本” 平衡:在性能层面,使组件 25 年功率衰减率降低 5 个百分点;在制造层面,省去螺丝等辅料,装配工序减少 2 道,单盒成本降低 12%。

未来,随着双面光伏、薄膜组件发展,胶粘剂需向多功能集成方向突破:开发兼具高导热(>2W/(m・K))与绝缘性的复合胶材,适配高功率组件散热需求;针对柔性组件,研发低模量可弯曲胶种;同时推动可降解胶材应用,提升组件回收利用率,助力光伏产业绿色升级。