胶粘剂在 BGA 封装芯片底部填充中的关键应用:可靠性强化与工艺实践

来源:

|

作者:格姆特胶粘剂

|

发布时间: 2025-10-30

|

192 次浏览

|

分享到:

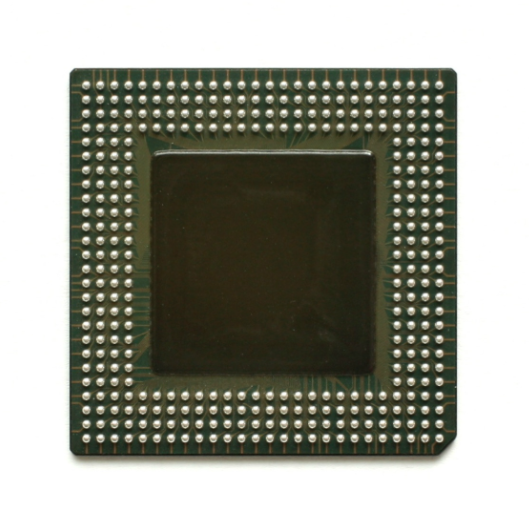

本文聚焦底部填充胶在球栅阵列(BGA)封装芯片中的关键应用,旨在解决高密度电子封装的可靠性难题。随着 BGA 封装广泛用于消费电子、汽车电子等领域,芯片与 PCB 基板的热膨胀系数差异、极端环境冲击(如高低温循环、振动跌落)及微间隙装配等问题,导致传统无填充封装的焊点失效占比超 60%,底部填充胶由此成为强化 BGA 可靠性的核心材料。

文章指出,底部填充胶需突破四大技术挑战:微间隙(10-50μm)填充的流动性与防溢出平衡、-55℃至 150℃宽温域的热应力适配、与焊接工艺的兼容性及可返修性矛盾、自动化量产的精度与效率要求。针对这些挑战,创新解决方案包括:低黏度毛细填充技术(填充率≥95%、空洞率<1%)、核 - 壳橡胶增韧与陶瓷微粉改性的热匹配配方(热应力降低 60%)、助焊剂兼容型与低熔点可返修设计、紫外线 - 热双重快固工艺(固化周期 3-5 分钟)。

实际应用案例显示,消费电子 BGA 芯片经底部填充后,1.5m 跌落测试功能完好率从 35% 升至 98%,-55℃至 125℃冷热冲击 300 次无焊点失效;汽车电子 MCU 在 150℃高温运行 2000 小时后,粘接强度保持率达 92%,满足 15 年 / 30 万公里寿命要求。

行业层面,底部填充胶使 BGA 封装平均无故障工作时间提升 3 倍,量产良率从 88% 升至 99%;未来需适配 Chiplet 封装的 5μm 纳米级填充需求,开发导热系数>5W/(m・K) 的复合胶材及可降解品种,同时结合 AI 实现智能点胶工艺升级。

文章指出,底部填充胶需突破四大技术挑战:微间隙(10-50μm)填充的流动性与防溢出平衡、-55℃至 150℃宽温域的热应力适配、与焊接工艺的兼容性及可返修性矛盾、自动化量产的精度与效率要求。针对这些挑战,创新解决方案包括:低黏度毛细填充技术(填充率≥95%、空洞率<1%)、核 - 壳橡胶增韧与陶瓷微粉改性的热匹配配方(热应力降低 60%)、助焊剂兼容型与低熔点可返修设计、紫外线 - 热双重快固工艺(固化周期 3-5 分钟)。

实际应用案例显示,消费电子 BGA 芯片经底部填充后,1.5m 跌落测试功能完好率从 35% 升至 98%,-55℃至 125℃冷热冲击 300 次无焊点失效;汽车电子 MCU 在 150℃高温运行 2000 小时后,粘接强度保持率达 92%,满足 15 年 / 30 万公里寿命要求。

行业层面,底部填充胶使 BGA 封装平均无故障工作时间提升 3 倍,量产良率从 88% 升至 99%;未来需适配 Chiplet 封装的 5μm 纳米级填充需求,开发导热系数>5W/(m・K) 的复合胶材及可降解品种,同时结合 AI 实现智能点胶工艺升级。

一、应用背景与行业趋势

球栅阵列(BGA)封装作为集成电路小型化、高密度集成的核心技术,广泛应用于智能手机处理器、汽车电子控制单元、工业级 MCU 等关键器件中,其通过阵列式锡球实现芯片与 PCB 基板的电气连接与机械固定。随着电子设备向高功率、小型化、宽环境适应性方向升级,BGA 封装面临愈发严峻的可靠性挑战:芯片与基板的热膨胀系数(CTE)差异显著(硅芯片 CTE 约 2.5ppm/℃,FR-4 PCB 约 17ppm/℃),在 - 55℃至 125℃的高低温循环中易产生巨大热应力;消费电子的跌落冲击、汽车电子的持续振动更会加剧焊点疲劳损伤。

传统无填充封装的 BGA 芯片,焊点断裂失效占比高达 60% 以上。在此背景下,底部填充胶(Underfill)作为 "隐形防护层" 应运而生,其通过毛细作用填充芯片与基板间的微小间隙,将分散的锡球连接为整体受力结构,使 BGA 器件的抗跌落性能提升 5-10 倍,抗热循环寿命延长 3 倍以上,成为高密度封装不可或缺的关键材料。

二、技术挑战与性能要求

(一)微间隙填充的流动性控制

先进 BGA 封装的锡球间距已缩小至 0.4mm 以下,芯片与基板间隙仅 10-50μm,要求底部填充胶具备极低黏度(通常≤5000cPs)以实现充分渗透。但过度追求流动性易导致胶液溢出污染周边焊盘,而黏度偏高则会出现填充不完整的 "空洞" 缺陷,严重时引发局部应力集中。某测试显示,间隙填充率低于 80% 时,焊点失效风险将提升 400%。

(二)热应力适配与耐环境性能

芯片运行时温度可达 125℃,而存储环境可能低至 - 55℃,巨大温差要求胶粘剂兼具高粘接强度与良好韧性。数据显示,环氧树脂类底部填充胶剪切强度需达到 20-30MPa 才能抵御热应力,同时断裂伸长率应不低于 15%,避免胶层脆裂引发二次损伤。在湿热环境中,还需满足 85℃/85% RH 条件下 1000 小时老化后,粘接强度保持率≥90%。

(三)工艺兼容性与可返修性平衡

底部填充胶需与焊接工艺兼容,避免与助焊剂残留物发生反应导致固化异常。某案例显示,未清除的助焊剂可使固化时间延长 3 倍,甚至造成局部不固化缺陷。同时,电子制造的返修需求对胶粘剂提出矛盾要求:固化后需具备高强度以保障可靠性,返修时又需能在 200-300℃下软化,且清除后无残留污染焊盘。

(四)高速量产的精度控制

自动化产线要求胶粘剂具备稳定的触变性(黏度随剪切速率变化),在点胶时黏度降低便于流动,静置后黏度回升防止流挂。对于手机主板等量产产品,点胶精度需控制在 ±5% 以内,固化时间应缩短至 3-5 分钟,才能满足每分钟 30 片以上的生产节拍要求。

三、创新解决方案与技术路径

(一)毛细填充优化与空洞抑制技术

采用低黏度改性环氧树脂体系,通过分子设计将黏度降至 0.3-5Pa・s,配合触变剂调控流动特性,实现 10μm 最小间隙的完全填充。创新引入 "反波纹流动" 控制技术,通过点胶位置优化使胶液从中心向四周均匀扩散,填充率可达 95% 以上。针对空洞问题,开发真空辅助填充工艺,在 - 95kPa 环境下排除间隙内空气,使空洞率从传统工艺的 15% 降至 1% 以下。

(二)热匹配配方与复合防护体系

通过核 - 壳橡胶增韧改性,在环氧树脂基体中引入弹性粒子,使胶层断裂伸长率提升至 25%,同时保持 25MPa 的剪切强度。采用陶瓷微粉填充改性,将热膨胀系数从 18ppm/℃降至 8ppm/℃,大幅缩小与芯片、基板的 CTE 差异,热应力降低 60%。在汽车电子领域,专用配方可实现 - 55℃至 150℃的宽温耐受,满足 AEC-Q100 标准要求。

(三)工艺适配与可返修技术突破

开发助焊剂兼容型配方,通过活性基团屏蔽设计避免与松香类助焊剂发生反应,经测试在残留助焊剂含量≤5% 时仍可正常固化。针对返修难题,推出低熔点改性品种,在 260℃加热条件下黏度可降至 1000cPs 以下,配合激光微研磨技术,能精准清除残留胶层且焊盘损伤率<0.1%。固化前后颜色变化设计(如从透明变为乳白色)则便于视觉检测填充效果。

(四)自动化适配的快固工艺体系

采用双重固化技术,结合紫外线预固化(3-5 秒表干)与热固化(120℃/3 分钟完全固化),大幅缩短生产周期。开发高精度喷射点胶系统,通过压电阀控制胶滴体积偏差<2%,配合在线视觉检测实现胶量实时调控。针对不同间隙尺寸,提供 2000-20000cps 的定制化黏度选择,适配从手动点胶到高速喷射的多种工艺场景。

四、实际应用案例与验证数据

(一)消费电子 BGA 芯片封装

某旗舰手机处理器采用毛细填充型底部填充胶方案,核心数据如下:

胶液黏度 1.2Pa・s,在 0.4mm 锡球间距、25μm 间隙条件下,填充率达 98%,空洞率<0.5%;

经 - 55℃至 125℃冷热冲击 300 次后,焊点电阻变化量<0.01Ω,无断裂失效;

1.5m 跌落测试(混凝土地面)50 次后,芯片功能完好率从无填充的 35% 提升至 98%;

返修时 280℃加热 30 秒即可软化,清除后焊盘残留量<1μg/mm²,二次焊接合格率达 99%。

(二)汽车电子控制单元封装

某车载 MCU 采用耐温改性底部填充方案,测试结果显示:

150℃高温下持续运行 2000 小时,剪切强度保持率 92%(初始强度 28MPa);

85℃/85% RH 湿热老化 1000 小时后,绝缘电阻仍保持 10¹²Ω 以上,无电化学腐蚀;

10-2000Hz 振动测试 1000 小时后,焊点位移量<0.1μm,满足 ISO 16750 标准要求;

量产线点胶精度 ±3%,固化周期 5 分钟,单日产能达 10 万颗芯片。