应用流程含预处理(等离子清洗基板 + 真空吸嘴取透镜)、点胶(非接触喷射,胶量误差 ±5%)、固化(能量均匀性≥90%)、检测(200 倍显微镜查同轴度 + 拉伸 / 跌落测试)。最终助力模组生产线产能提升 300%、显示均匀性不良率降至 0.2%,车载场景透镜脱胶率为 0,支撑 Mini LED 显示技术规模化量产。

UV 固化胶在 Mini LED 背光模组透镜粘接工艺中的精准应用

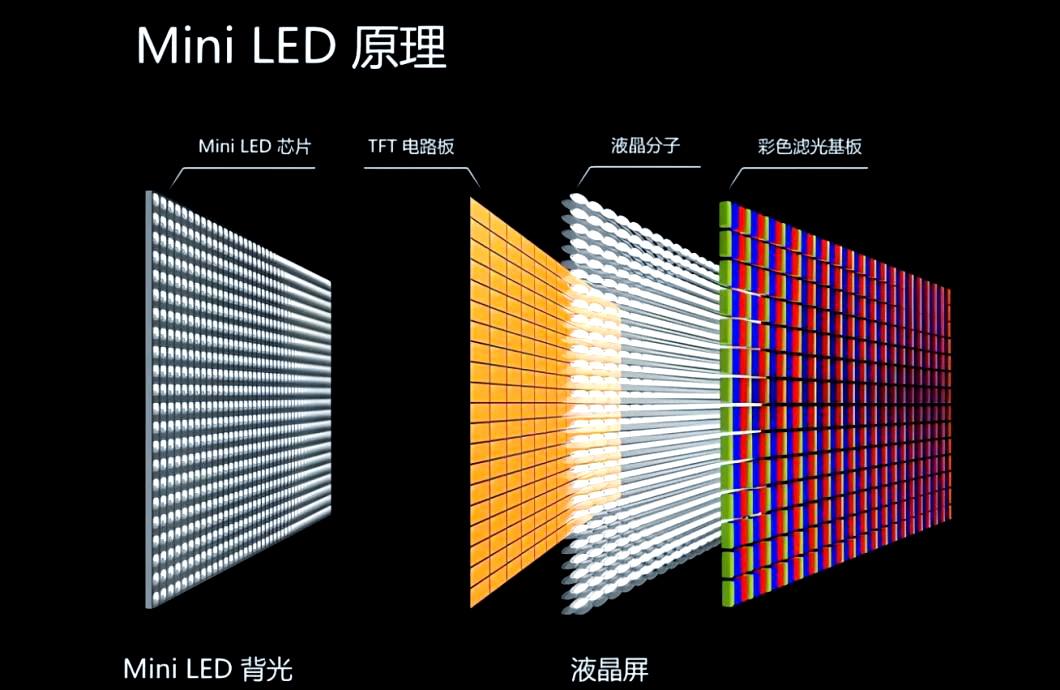

在 Mini LED 显示技术向 “高亮度、高对比度、微型化” 升级的过程中,背光模组的透镜粘接工艺是决定显示效果与产品可靠性的关键环节 —— 这一环节需将尺寸仅 0.3-0.8mm 的 Mini LED 透镜,精准粘接在 PCB 基板的 LED 芯片正上方,既要保证透镜与芯片的同轴度(误差≤0.05mm),又需满足 “高透光、耐高低温、长期抗黄变” 的使用要求,而UV 固化胶凭借其 “快速固化、精准可控、性能适配” 的优势,成为该工艺的核心材料选择,以格姆特(苏州)新材料的 UV 固化胶应用为例,可清晰看到其技术适配逻辑。

一、工艺痛点

精度要求高:透镜与芯片的同轴度误差若超过 0.05mm,会导致光线折射偏移,影响显示均匀性;

固化效率快:模组生产采用流水线作业,单颗透镜粘接需在 5 秒内完成固化,传统环氧胶(固化需 2-4 小时)完全无法适配;

环境耐受性强:背光模组需在 - 20℃(低温存储)至 85℃(高温工作)环境下长期稳定,胶粘剂需避免出现开裂、脱胶或透光率下降。

二、具体应用流程与技术控制要点

1. 预处理:保证粘接面洁净度

先用等离子清洗机对 PCB 基板的 LED 芯片周边区域(直径 1.5mm 范围)进行 30 秒处理,去除表面油污与氧化层,使表面张力提升至 72mN/m 以上;

透镜采用 “真空吸嘴 + 视觉定位” 方式拾取,避免手指接触或粉尘污染粘接面 —— 这一步可减少因杂质导致的胶层气泡,将不良率控制在 0.1% 以下。

2. 点胶:控制胶量与点胶位置

采用 “非接触式喷射点胶阀”,将 UV 固化胶以 “点径 0.2mm、胶量 0.005mg” 的规格,精准点在 PCB 基板的 LED 芯片外侧(距离芯片边缘 0.1mm 处);

胶量需严格控制:胶量过多会溢出污染芯片电极,胶量过少则导致粘接强度不足(要求拉伸强度≥15MPa),需通过 “视觉检测 + 重量反馈” 双控系统,将胶量误差控制在 ±5% 以内。

3. 固化:紫外光参数匹配与均匀照射

固化工位采用 “面光源 + 多通道控制” 设计,紫外光强度设定为 8000mW/cm²,照射时间 3 秒(根据胶层厚度微调,0.05mm 胶层对应 3 秒,0.1mm 胶层对应 5 秒);

光源与模组的距离固定为 10mm,确保每个透镜的照射能量均匀(能量偏差≤±3%),避免局部固化不完全导致的脱胶风险。

4. 检测:双重验证粘接可靠性

光学检测:通过高倍显微镜(200 倍)检查透镜同轴度,确保误差≤0.03mm;

力学测试:随机抽取 1% 的模组进行 “拉伸剥离测试”,要求透镜剥离力≥8N(格姆特 UV 固化胶实际测试值达 12N),同时通过 “1 米跌落测试”(模组包装后跌落),无透镜脱落现象。

三、应用价值:提升效率与保障可靠性

生产效率提升:单颗透镜粘接从 “传统环氧胶固化 2 小时” 缩短至 “UV 胶 3 秒固化”,生产线节拍从 60 秒 / 模组提升至 15 秒 / 模组,单日产能提升 300%;

产品良率优化:通过胶层收缩率控制与洁净度管理,模组显示均匀性不良率从 2.3% 降至 0.2%,年减少不良品损失超 500 万元;

长期可靠性保障:在某车企车载 Mini LED 显示屏项目中,采用该方案的模组经过 5000 公里路测(高温、颠簸环境),透镜脱胶率为 0,完全满足车载电子的严苛要求。