应用流程含预处理(激光清洗 + 等离子活化)、涂胶(伺服点胶 + 真空消泡)、分段固化(60℃预固 + 80℃深固)、双重检测(力学冲击振动 + 热性能红外监测)。最终助力 CTP 模组能量密度提升 8%-12%(续航延 50-80km)、热失控传播≥60 分钟、单模组装配时间缩至 12 分钟,综合成本降 10%-15%,推动动力电池高安全、高密度发展。

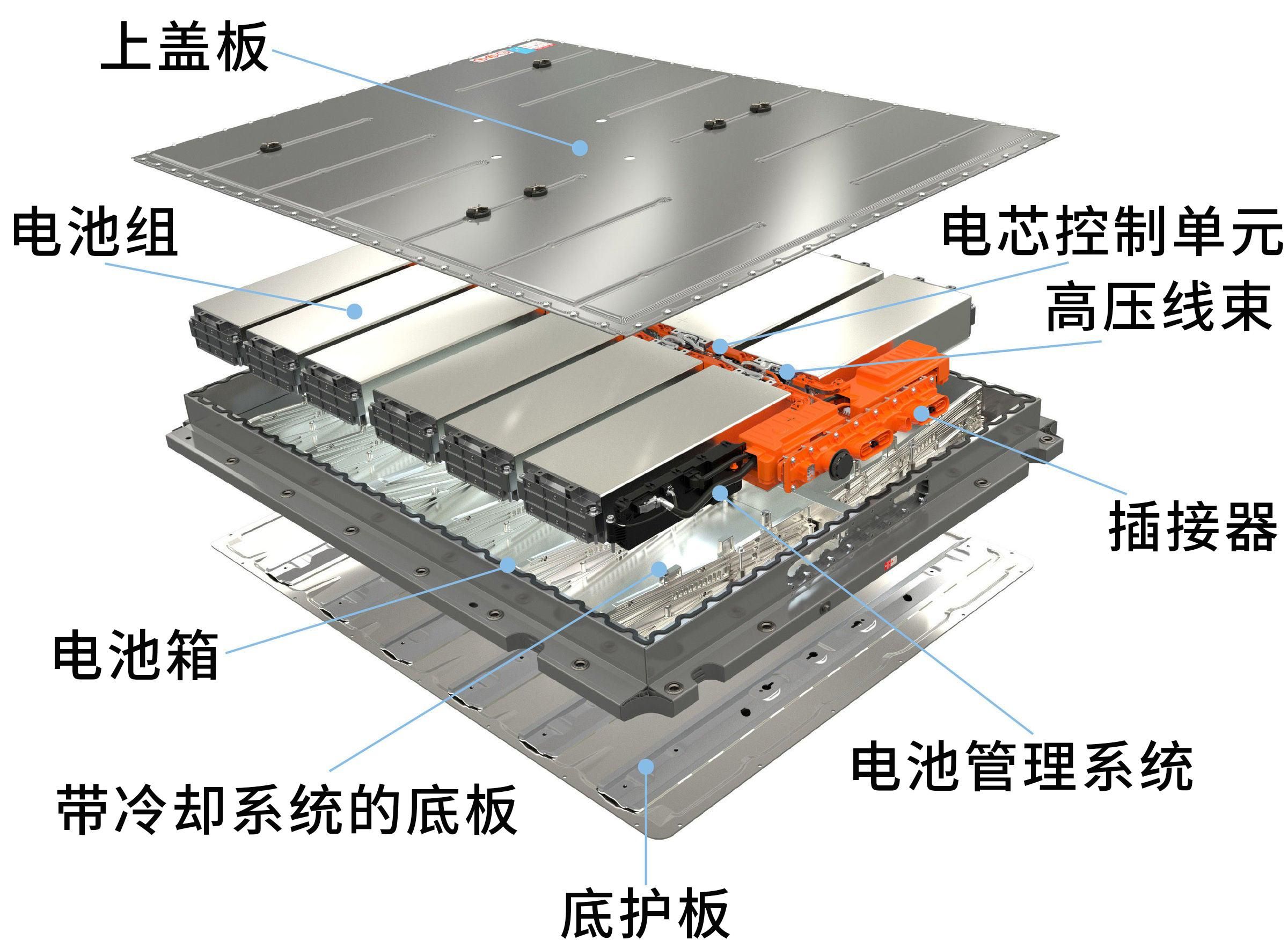

在动力电池向 CTP(Cell to Pack)无模组化结构升级的过程中,电芯与壳体的连接工艺直接决定电池包的能量密度、结构强度与热管理效率。这一工艺需将数百片电芯紧密固定在金属壳体内部,既要承受车辆行驶中的持续振动与冲击,又要快速传导电芯产生的热量至散热系统,而导热结构胶凭借 “粘接 - 导热 - 防护” 三位一体的功能优势,成为替代传统螺栓连接的关键材料,其应用细节对动力电池安全与性能至关重要。

一、工艺痛点与胶粘剂选型逻辑

结构强度要求严苛:电芯与壳体的连接需承受 10G 以上的冲击加速度(相当于车辆时速 60km/h 碰撞强度),且在 - 40℃~85℃温度循环中保持结构稳定,传统螺栓连接易因应力集中导致壳体开裂;

热管理效率瓶颈:快充场景下电芯瞬时温升可达 30℃/min,需通过连接界面将热量快速传导至液冷板,界面热阻需控制在 0.5℃・in²/W 以下,否则易引发局部热失控;

工艺兼容性不足:CTP 模组量产节拍要求单包处理时间≤3 分钟,连接工艺需适配自动化生产线,且不能损伤电芯极耳等精密部件。

力学性能与导热性能平衡:采用 “环氧树脂基体 + 氮化硼 / 氧化铝复合填料” 配方,剪切粘接强度≥8MPa(铝 - 铝界面),可承受电芯自重与冲击载荷;导热系数达 1.5-3.0W/(m・K),配合 0.2-0.5mm 胶层厚度,能有效降低界面热阻;

宽温域稳定性:固化后在 - 55℃~125℃范围内保持弹性(断裂伸长率≥60%),通过 500 次冷热冲击循环后粘接强度衰减≤10%,避免温度变化导致的界面剥离;

功能复合化设计:具备 UL94-V0 级阻燃特性,离火即灭可阻断火焰蔓延;体积电阻率≥10¹³Ω・cm,能实现电芯与壳体间的电气绝缘,防止漏电流引发的安全隐患。

二、具体应用流程与技术控制要点

1. 预处理:保障界面粘接可靠性

壳体表面处理:采用激光清洗技术去除铝合金壳体粘接面的氧化层与油污,使表面粗糙度控制在 Ra1.6-3.2μm,同时通过等离子活化处理提升表面张力至≥72mN/m,确保胶层附着力达标(拉伸强度≥12MPa);

电芯表面清洁:电芯侧面采用无尘布蘸取异丙醇擦拭,重点清理极耳附近残留的电解液与粉尘,清洁后需在 10 分钟内完成涂胶,避免二次污染影响粘接效果。

2. 涂胶:精准控制胶形与胶量

设备与参数设定:采用三轴伺服点胶机,配备螺杆式计量阀实现 1g 精度的胶量控制;涂胶路径设为 “蛇形往复 + 边缘密封”,胶宽 8-10mm、胶高 2-3mm,确保电芯与壳体接触面积≥95%;

防流挂与消泡控制:利用材料触变性特性(静置时粘度≥50000mPa・s,剪切时粘度降低 50%),避免涂胶后胶液流淌污染电芯极耳;混合后的胶液需在 0.8MPa 真空环境下脱泡 5 分钟,消除内部气泡对导热与强度的影响。

3. 固化:平衡效率与内应力

分段固化工艺:采用 “预固化 + 深度固化” 两步法,先在 60℃下固化 30 分钟使胶层初步定型(凝胶率≥80%),再升温至 80℃固化 60 分钟完成交联,避免一次性高温固化导致的内应力开裂;

温度均匀性控制:固化烤箱采用热风循环系统,确保不同区域温度偏差≤±2℃,胶层固化度均达 95% 以上,避免局部固化不完全引发的性能衰减。

4. 检测:双重验证结构与热性能

力学性能检测:随机抽取模组进行 “冲击测试”(10G 加速度、10ms 脉冲)与 “振动测试”(5-2000Hz 扫频),测试后胶层无开裂、电芯无位移,剪切强度保留率≥90%;

热性能验证:通过红外热成像仪监测快充过程中模组表面温度,确保电芯间温差≤3℃,胶层导热路径无明显热阻瓶颈,同时模拟热失控场景,胶层在 200℃下仍能保持结构完整性,延缓火焰蔓延。

三、应用价值:赋能 CTP 模组性能升级

提升能量密度与轻量化水平:替代螺栓连接后,电池包零部件减少 40%,重量降低 15%,体积能量密度提升 8%-12%,可直接延长电动汽车续航里程 50-80km;

强化安全防护能力:胶层形成的弹性缓冲层可吸收 80% 以上的振动能量,配合阻燃特性与绝缘性能,使模组通过针刺、挤压等国标安全测试,热失控传播时间延长至≥60 分钟;

优化生产效率与成本:自动化涂胶与固化工艺使单模组装配时间从 45 分钟缩短至 12 分钟,同时避免螺栓紧固导致的壳体加工成本,综合制造成本降低 10%-15%。